機械加工した部品(フランジ)と板材をロールして成型した部品を外から溶接してあるため隙間部分が出来てそこから酸処理液が後になって出てきてしまった他社の例です。

一度薬品が入ってしまうと毛細管現象で、薬品を出し切るのはなかなか大変です。

しかも乾燥後、時間を置いて染み出してくるので納品後クレームになる場合が多いので余計に厄介です。

比較的小さく構造が単純な製品なので、焼け取り剤を使用して溶接スケールを落としていた製造メーカーが酸洗い業者に依頼することでコスト改善を実現した例です。

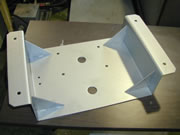

右の写真はフィルターハウジングの蓋ですが、ごらんの通りパイプエルボーに部品が溶接してありそれが蓋に溶接してあるという形状で、焼け取り剤ではどうしても塗れない部分が出てきます。

また、隙間部分も多く液だしの技術も必要になる製品です。

ステンレス製品の酸洗いでは、仕上がりは白くなるのがあたりまえですが、出来るだけ光沢が残ったままの仕上がりにして欲しいと言われることがことがあります。

普通は弊社で行っている電解研磨をお勧めしますが、内部がいくつかに仕切られていたり複雑な形状の場合は電解研磨に向きません。この写真の製品は板材料の時点でバフ研磨を施し、その後板金加工(曲げ、溶接等)を行った物です。酸洗で白くならないように、溶接スケールを落とすというある意味では矛盾した要求の仕事です。

チタンはそもそも耐食性があり、酸処理で使える薬品は限られます。

ステンレスとは全く違う酸濃度や温度で処理をしないときれいに仕上がりません。

プレス製品の場合、プレス工程で付着する汚れや微妙な凹凸が表面を汚くみせてしまいますが、これらは脱脂ではなかなか取りきれない為、酸洗いで表面処理をします。外観を問われる仕事です。

不動態化処理は焼けが取れればよい酸洗いと違い、耐食目的の処理ですので製品個々で要求される耐食性能が違う上に、その製品の素材(鋼種)や加工歴によっても処理条件が違ってきます。

写真の製品はステンレス真空魔法瓶ですがこの場合は内面だけを専用の処理装置で不動態化処理しています。

・酸洗での白い仕上がりの処理事例

この製品はステンレスの板金加工品ですが、一般に2B材と呼ばれる板材(比較的安価で絞り加工に向いています光沢はあまりありません)を使用しています。曲げと溶接で、若干のキズや酸化スケールがついてしまいます。

このような製品も酸洗いをすることで多少のスリ傷は見えなくなり、溶接の酸化スケール(焼け)も取れるので製品自体がワンランク上の仕上がりとなります。酸洗浄をすることで汚れも取れてきれいな梨地肌(酸洗肌とも言います)になります。

板金加工業者さんも納入先から「丁寧な良い仕上がりだ」という評価をいただいたそうです。

・酸洗での白い仕上がりの処理事例

この製品はステンレスの板金加工品ですが、一般に2B材と呼ばれる板材(比較的安価で絞り加工に向いています光沢はあまりありません)を使用しています。曲げと溶接で、若干のキズや酸化スケールがついてしまいます。

このような製品も酸洗いをすることで多少のスリ傷は見えなくなり、溶接の酸化スケール(焼け)も取れるので製品自体がワンランク上の仕上がりとなります。酸洗浄をすることで汚れも取れてきれいな梨地肌(酸洗肌とも言います)になります。

板金加工業者さんも納入先から「丁寧な良い仕上がりだ」という評価をいただいたそうです。